Odlévání pod tlakem Pracovní princip

1. Příprava ocelové formy

Vlastní forma: Na základě tvaru součásti je ze speciální oceli vyřezána přesná forma (odborně nazývaná matrice) na dvě poloviny. Vyhloubená část je tvar součásti.

Předehřívací sprej: Forma se zahřeje na přibližně 200 ℃ (horká na dotek) a nastříká se vrstva separačního prostředku na vodní bázi (jako nepřilnavý povlak), aby se zabránilo přilepení kovu k formě.

2. Vstřikování roztaveného kovu

Tavení kovu: Blok z hliníkové slitiny se taví v peci (přibližně 660 ℃, tmavě červená).

Vysokotlaké vstřikování: Roztavený hliník je nabírán do vstřikovacího válce a vstřikován do formy rychlostí projektilu (rychlejší než vysokorychlostní vlak) pomocí hydraulického plunžru, přičemž všechny rohy se vyplní během 0,1 sekundy.

3. Chlazení a tuhnutí

Rychlé chlazení: Chladicí voda cirkuluje uvnitř formy (jako chladič automobilu) a roztavený hliník ztuhne během 10 sekund.

Kontinuální vytlačování: Píst udržuje vysoký tlak, aby kompenzoval smrštění během tuhnutí hliníku, čímž se zabrání vnitřním dutinám.

4. Otevření formy a odstranění součásti

Vyhození: Forma se otevře a vyhazovací kolíky vytlačí díl a přebytečný materiál (vtok, odpad) dohromady.

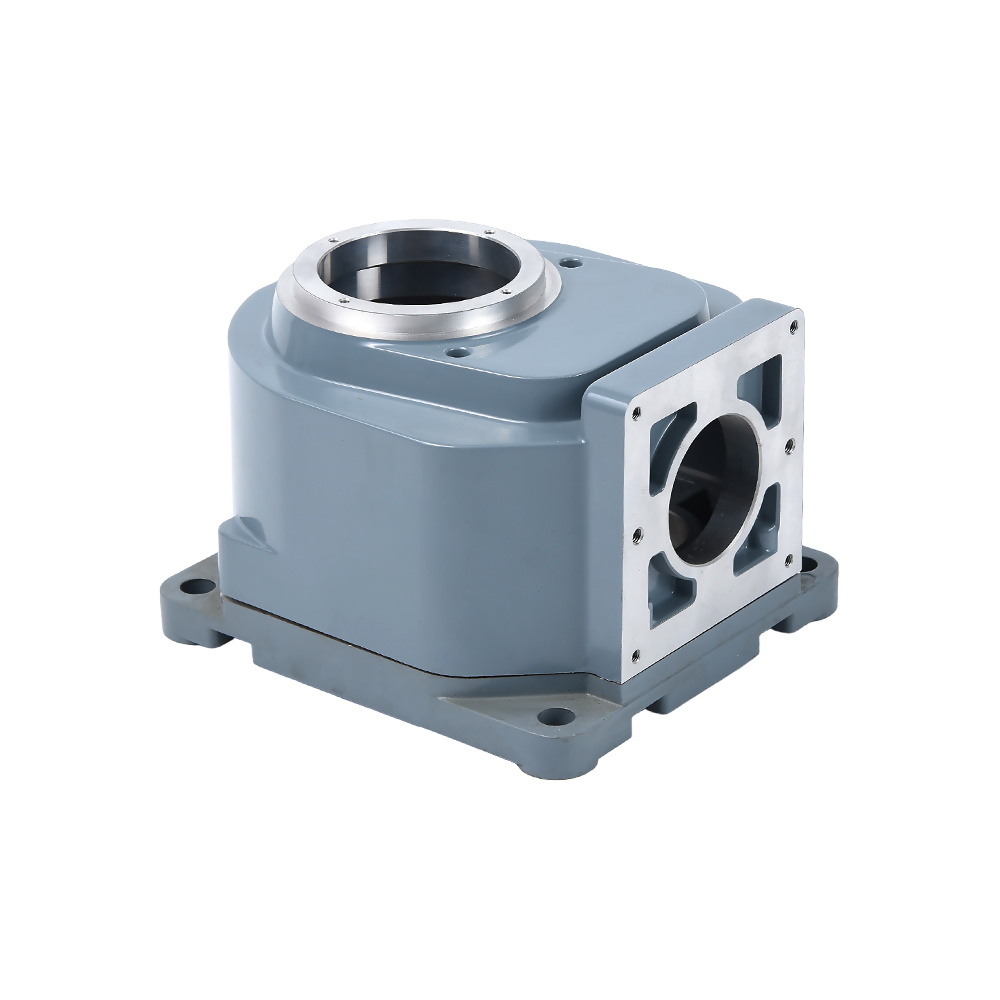

Ořezávání a broušení: Přebytečný materiál se ořízne a otřepy se odstraní pomocí brusného kotouče nebo vibračního podavače, aby se získal hladký tlakově litý díl.

5. Kontrola kvality a renovace

Detekce vad: Rentgenové skenování se používá ke kontrole vzduchových bublin a měření rozměrů se provádí pomocí posuvných měřítek, aby se zajistilo, že splňují normy.

Údržba formy: Každých několik stovek vyrobených dílů se vyčistí odvzdušňovací kanály formy a nanese se ochranný povlak.