Zda musí části produkované procesem hliníkového odcizení podstoupit sekundární zpracování, závisí hlavně na konkrétním účelu, požadavcích na přesnost a standardech kvality povrchu součástí. Ačkoli samotné lití hliníku má vysokou dimenzionální přesnost a dobrou formovatelnost, může ve většině případů vyrábět komplexní geometrické části a splnit základní strukturální a funkční požadavky. V mnoha aplikacích je však stále vyžadováno určité sekundární zpracování, aby se dále zlepšilo výkon, přesnost nebo vzhled částí.

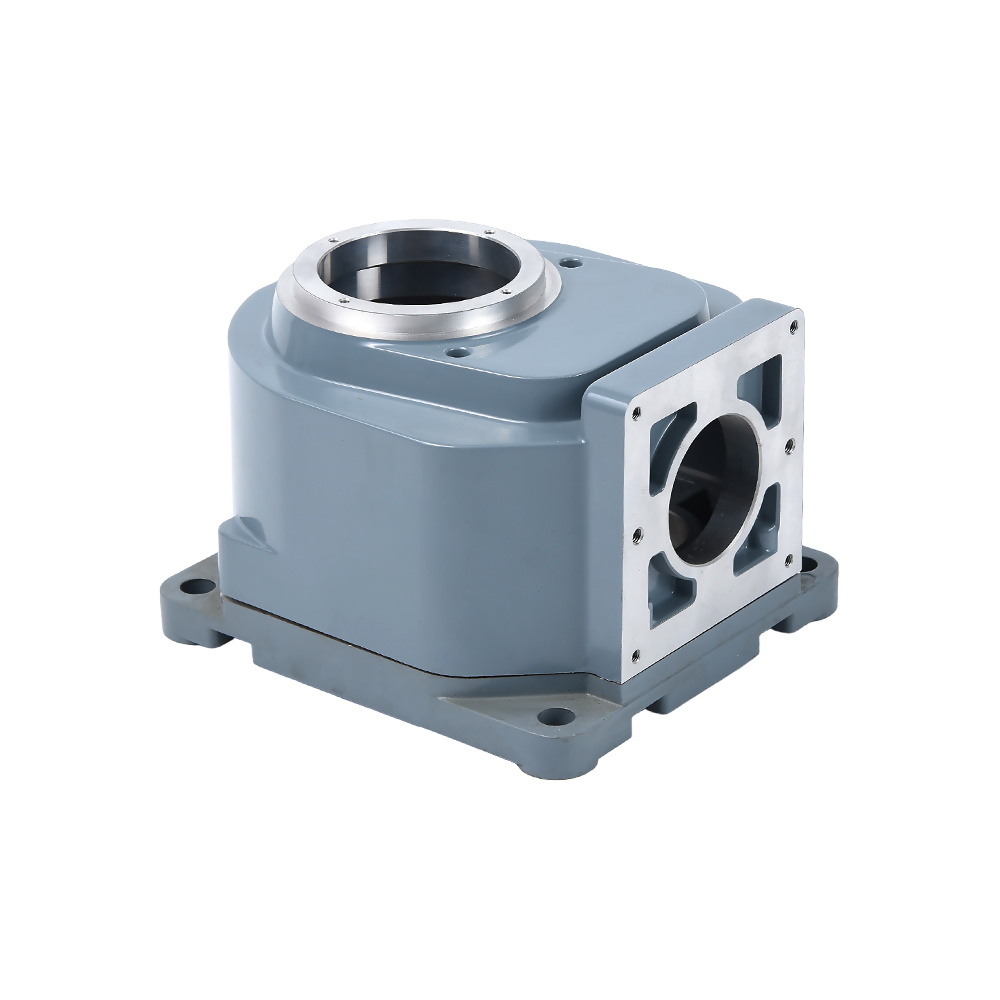

Ve skutečné výrobě mají diem-lisové části často některé detaily, které vyžadují následné zpracování, jako jsou nezpracované instalační otvory, závitové otvory, těsnicí povrchy nebo plochy páření. Tyto oblasti často vyžadují vyšší dimenzionální tolerance nebo hladkost povrchu, přesahující rozsah, kterého může samotné odcizení dosáhnout, a musí být dokončeny metodami mechanického zpracování, jako je vrtání, klepání, frézování nebo otáčení. V některých aplikacích s vysokým zatížením, pohybem nebo těsněním se přesnost montáže mezi částmi přímo ovlivňuje celkový výkon. V tomto případě je velmi běžné a nezbytné provádět místní přesné obrábění po odcizení.

Kromě úvah o přesnosti, povrchové ošetření Hliníková zemřít je také běžnou metodou sekundárního zpracování. Aby se zlepšila odolnost proti korozi, estetika nebo splňovala specifické požadavky na životní prostředí, díly s odcizením obvykle vyžadují procesy povrchového úpravy, jako je eloxování, elektroplatování, postřik nebo sandbasting, které také patří do široké kategorie sekundárního zpracování.