Velikost a tvar dílů produkovaných Hliníkové úmrtí Pokud by byla teoreticky stejná, ale v praktickém provozu mohou existovat určité rozdíly kvůli různým faktorům.

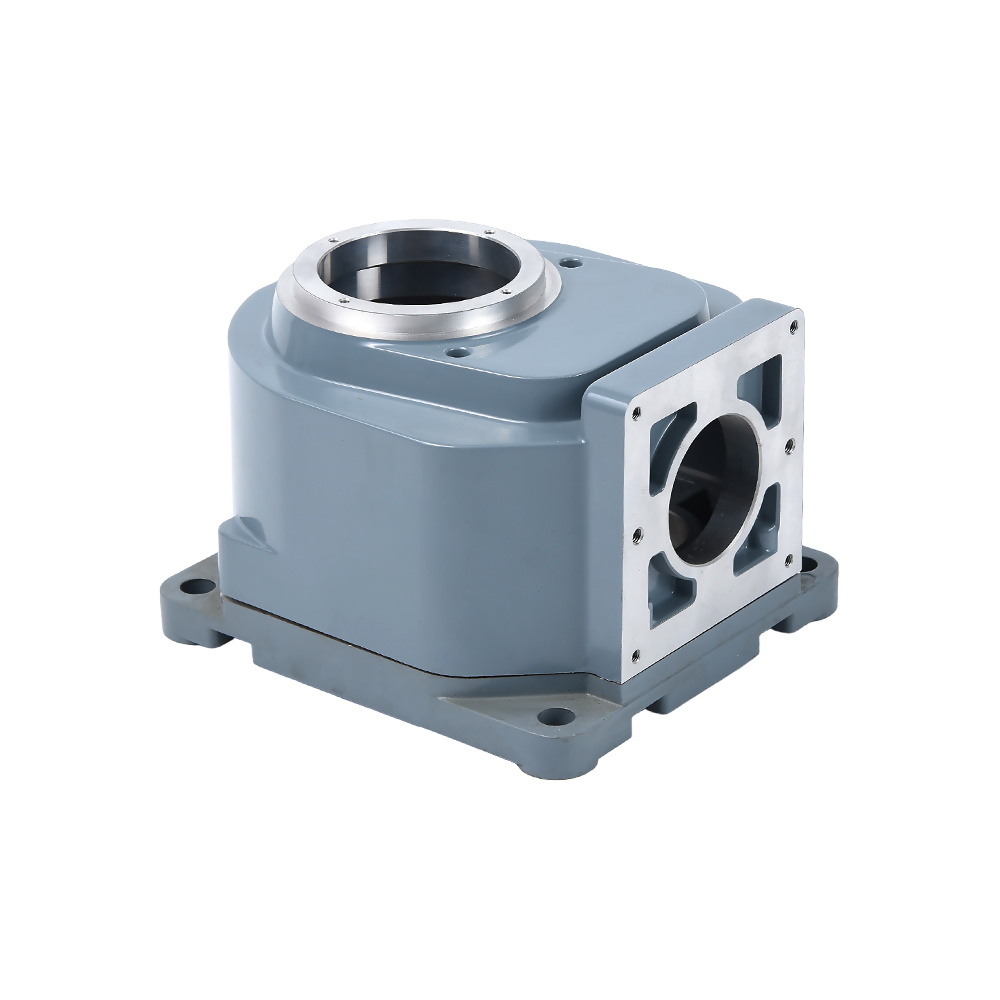

Odlévání hliníku je produkční metoda, která vstřikuje roztavenou slitinu hliníku do formy, vyplňuje dutinu formy tlakem a ochlazuje a ztuhne, aby získala požadovaný tvar a velikost částí. V ideální situaci, pokud je design formy přesný, je výroba vynikající a různé parametry (jako je teplota, tlak, čas atd.) Během procesu odcizení jsou správně kontrolovány, měla by být konzistentní velikost a tvar vyráběných dílů.

Ve skutečné produkci však mohou různé faktory, jako je opotřebení plísní, přesná omezení strojů na odlévání, fluktuace ve složení surovin, nepřesná kontrola teploty během odlévání a nerovnoměrný tlak mohou vést k rozdílům ve velikosti a tvaru produkovaných částí. Kromě toho, pokud jsou následné techniky zpracování (jako je obrábění, tepelné zpracování atd.) Nesprávné, mohou mít také dopad na velikost a tvar částí.

Proto, ačkoli díly produkované hliníkovým odcizením by měly být teoreticky stejné, při praktickém provozu je proto nutné přísně ovládat různé produkční parametry a proces, aby se zajistilo, že přesnost velikosti a tvaru splňuje požadavky na návrh. Současně je také zapotřebí přísné kontroly a měření, aby se vyráběné díly zajistily, že jejich kvalita splňuje standardy.