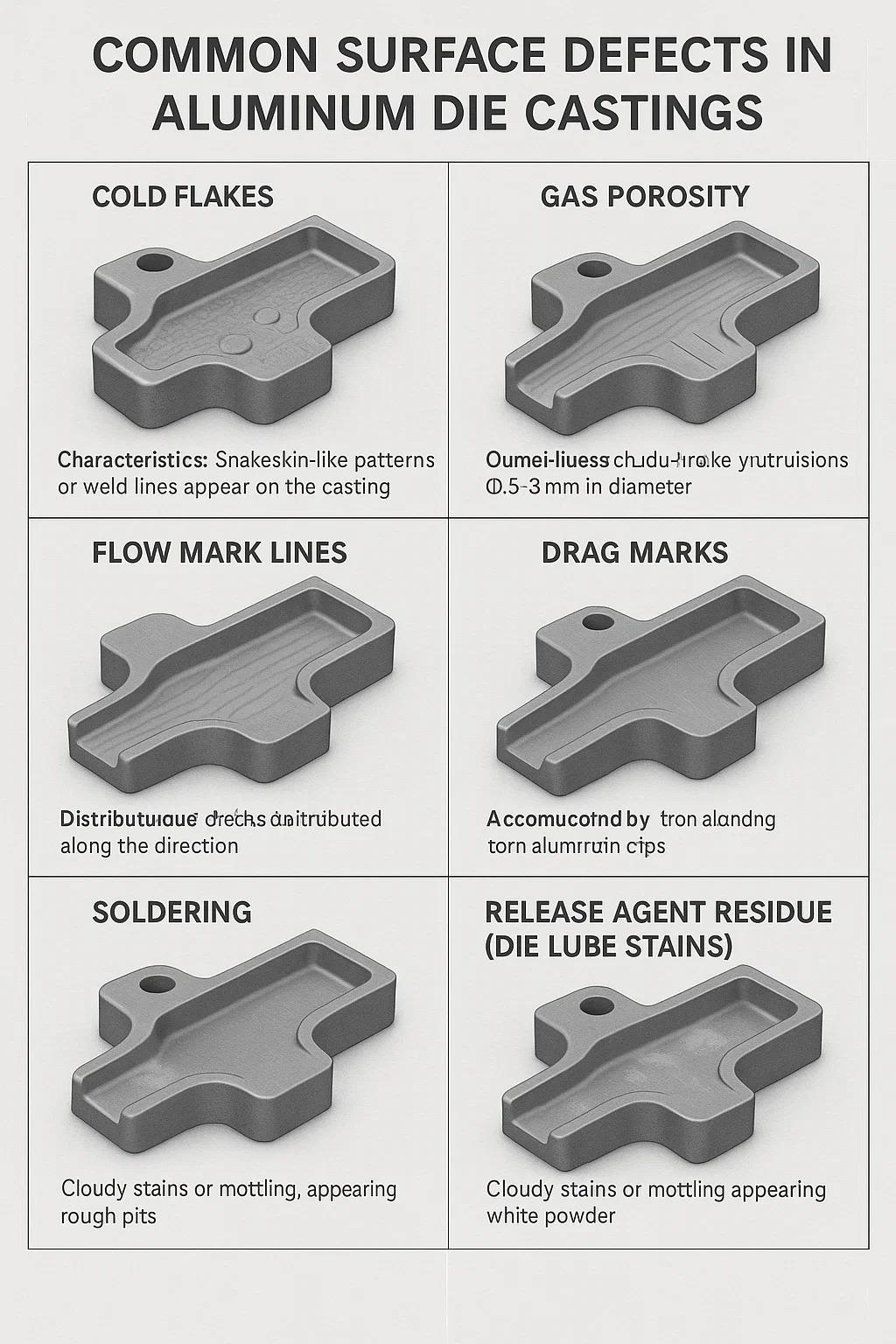

Podrobné vysvětlení společného povrchu Vady v Hliníkové tlakové odlitky

1. Studené vločky

Charakteristika: Na povrchu odlitku se objevují vzory podobné hadí kůži nebo linie svaru a povrch působí nerovnoměrně.

Příčina: Nízká teplota roztaveného hliníku nebo pomalá rychlost vstřikování, což má za následek selhání dvou hliníkových proudů při tavení.

Poškození: Prudké snížení konstrukční pevnosti, zejména v tenkostěnných oblastech náchylných k praskání.

2. Pórovitost plynu

Charakteristika: Na povrchu se objevují hladké, bublinovité výstupky (0,5-3 mm v průměru), které se protrhnou a odhalí otvory.

Příčiny:

Špatné odvětrávání formy (blokované vyhazovací kolíky/oddělovací plocha)

Nadměrné uvolňování par činidla

Vysoce rizikové oblasti: Kořeny žeber a vrcholy uzavřených dutin.

3. Přetáhněte značky

Charakteristika: Dlouhé, lineární škrábance ve směru tahu, někdy doprovázené roztrženými hliníkovými třískami.

Příčiny:

Nedostatečný úhel tahu (např. Méně než 1°)

Škrábance nebo nedostatečné leštění na povrchu dutiny formy.

4. Linky značek toku

Charakteristika: Vlnité barevné pruhy rozmístěné ve směru toku roztaveného hliníku

Příčiny:

Nesprávná konstrukce hradla vedoucí k turbulentnímu proudění

Teplotní stratifikace hliníku (rychlé povrchové chlazení)

5. Kontrola tepla

Charakteristika: Síť mikrotrhlin, často se vyskytujících v tlusto-tenké přechodové zóně

Příčiny:

Místní přehřátí formy (neúspěšný systém chladicí vody)

Předčasné vymrštění, neúplné ztuhnutí vnitřku dílu

6. Pájení

Charakteristika: Odlévací plocha přilne k formovací oceli a tvoří hrubé jímky

Příčiny:

Přímý dopad hliníku na ocel formy (např., přímý dopad hradla na jádro)

Oděr povrchového povlaku formy

7. Zbytek uvolňovacího činidla (moření skvrn od maziva)

Charakteristika: Zatažené skvrny nebo bílý prášek, melírování po eloxování

Příčiny:

Špatná atomizace spreje, což má za následek akumulaci v rozích

Neúplné odstranění během procesu foukání vzduchu